À retenir : l’inspection visuelle interne par vidéoscope représente l’unique méthode non destructive assurant la conformité BPF des tuyauteries pharmaceutiques. Ce dispositif optique valide l’intégrité des soudures et le nettoyage pour prévenir toute contamination croisée critique. L’option technologique de la lumière UV permet notamment de révéler par fluorescence les résidus organiques invisibles en lumière blanche.

Face aux risques invisibles de contamination, est-il possible de valider la conformité des installations sans privilégier le contrôle visuel interne des tuyauteries ? L’usage d’un dispositif optique précis, tel qu’un vidéoscope à tête articulée, permet de restituer une image fidèle des défauts de soudure ou de corrosion inaccessibles. Vous découvrirez les critères techniques pour sélectionner l’instrumentation adaptée et transformer chaque inspection en une preuve de qualité indiscutable.

- Conformité BPF : le point névralgique de l’industrie pharmaceutique

- Les risques cachés dans vos tuyauteries et leur coût réel

- L’inspection visuelle indirecte (VTI) : la seule réponse viable

- Choisir le bon outil : un instrument de précision, pas une simple caméra

- Mettre en place une stratégie de contrôle visuel interne efficace

Conformité BPF : le point névralgique de l’industrie pharmaceutique

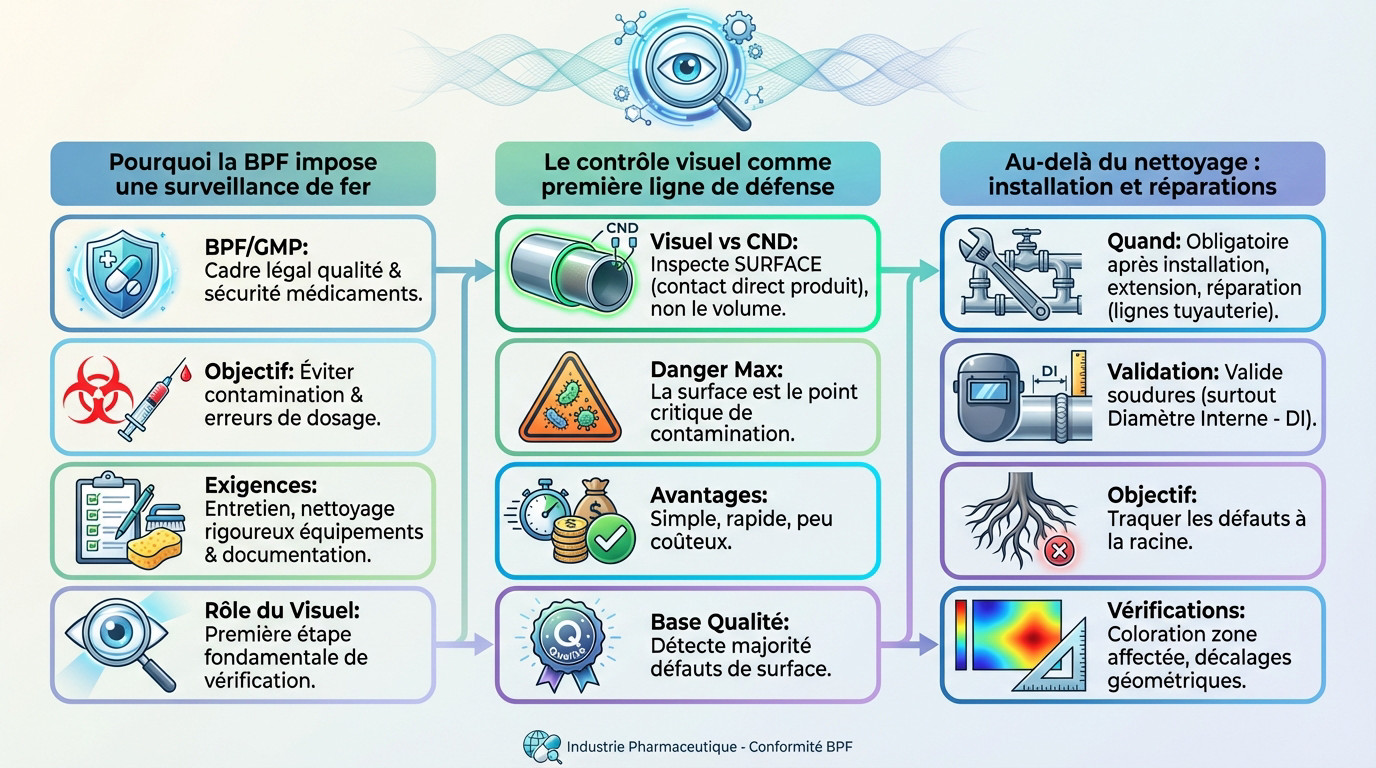

Pourquoi les bonnes pratiques de fabrication imposent une surveillance de fer

Les BPF ne sont pas une option négociable, c’est le cadre légal strict qui garantit la sécurité absolue des médicaments. L’enjeu est colossal : il faut éviter à tout prix une contamination croisée ou une erreur de dosage fatale.

Ces protocoles exigent un entretien intransigeant et un nettoyage rigoureux des équipements. Chaque action de maintenance doit être documentée.

Le contrôle visuel constitue la première étape, la plus tangible, de cette vérification indispensable. C’est la preuve concrète que les procédures sont respectées à la lettre avant de libérer un lot.

Le contrôle visuel comme première ligne de défense

Si les ultrasons ou la radio ont leur utilité, ils ne remplacent pas l’inspection visuelle car ils vérifient le volume du matériau. Le contrôle visuel, lui, inspecte la surface en contact direct avec le produit. C’est précisément là que le danger de contamination est le plus grand.

C’est une méthode simple, rapide et peu coûteuse pour détecter une majorité de défauts de surface. C’est la base de toute démarche qualité sérieuse et c’est pourquoi il faut privilégier le contrôle visuel interne avant d’envisager des contrôles plus complexes.

Au-delà du nettoyage : valider l’installation et les réparations

L’inspection visuelle n’est pas réservée à la maintenance courante. Après chaque nouvelle installation, extension ou réparation d’une ligne de tuyauterie, elle devient une obligation absolue pour garantir la conformité du système.

Le but est de valider les soudures, en particulier au niveau du diamètre interne (DI). On traque les défauts directement à la racine.

On vérifie aussi la coloration de la zone thermiquement affectée et les éventuels décalages géométriques. Ce sont des indicateurs clairs de la qualité du soudage qui ne mentent jamais.

Les risques cachés dans vos tuyauteries et leur coût réel

Contamination croisée : le cauchemar de chaque changement de lot

Imaginez un changement de produit sur votre ligne de production. La tuyauterie est-elle réellement propre ? C’est souvent là que le bât blesse. Des résidus du lot précédent peuvent subsister sournoisement, nichés dans les coudes, les raccords complexes et les soudures imparfaites.

Cette présence, aussi infime soit-elle, mène inévitablement à une contamination croisée. C’est un non-respect flagrant des BPF et un danger direct pour le patient final. C’est précisément pour éviter cela qu’il faut privilégier le contrôle visuel interne lors des arrêts techniques.

Exemple concret : le coût d’un lot rappelé

Prenons un cas d’école. Un lot de solution injectable est contaminé par un résidu organique non détecté à temps. La sanction est immédiate et sans appel : un rappel complet du lot s’impose pour protéger le consommateur.

Les coûts directs s’envolent instantanément. On parle de millions d’euros qui partent en fumée, englobant la perte sèche du produit fini, la logistique complexe du rappel et une communication de crise particulièrement coûteuse.

Pourtant, les coûts indirects font encore plus mal. Entre les amendes potentielles des autorités de santé et la perte de confiance brutale des prescripteurs, la facture grimpe. Le coût annuel de cette négligence devient vite incalculable pour la pérennité de la marque.

Corrosion et piqûres : les nids à bactéries invisibles

Le danger ne vient pas que des résidus de production mal nettoyés. Avec l’usure, la corrosion ou des piqûres microscopiques peuvent apparaître sur la surface interne des tuyaux, créant de véritables défauts d’intégrité structurelle invisibles de l’extérieur.

Ces imperfections sont des refuges parfaits pour les microorganismes. Elles favorisent le développement de biofilms résistants, très difficiles à éliminer par les procédures de nettoyage standard. Sans inspection visuelle, ces nids à bactéries restent actifs.

L’inspection visuelle indirecte (VTI) : la seule réponse viable

Quand l’accès est impossible, la technologie prend le relais

Imaginez des kilomètres de tuyauteries serpentant dans l’usine, avec des milliers de soudures et raccords inaccessibles. Penser qu’on peut tout démonter pour vérifier est une illusion coûteuse. L’accès direct est physiquement impossible ici, et les risques de contamination sont bien réels.

C’est là que l’inspection visuelle à distance, ou VTI, entre en jeu. On glisse des vidéoscopes ou des boroscopes directement dans les circuits. C’est la seule méthode non destructive qui permet de voir ce qui se passe vraiment à l’intérieur sans rien scier.

Voir l’invisible : soudures, zones thermiques et défauts géométriques

Ces outils offrent une netteté chirurgicale pour examiner la racine de la soudure. On traque le moindre caniveau, une pénétration incomplète ou des marques de brûlure. C’est pour cette fiabilité qu’il faut privilégier le contrôle visuel interne sur vos lignes critiques.

On scrute aussi la zone thermiquement affectée (ZTA). Sa couleur doit coller aux standards, comme l’ASME BPE. Une décoloration anormale est un signal d’alarme immédiat. La précision de l’inspection visuelle endoscopique permet de valider la qualité du soudage sans aucune ambiguïté.

Le cas particulier de la lumière UV pour traquer les résidus organiques

Parfois, la lumière blanche classique ne suffit pas. Certains résidus organiques vicieux restent quasi invisibles, se fondant parfaitement avec la surface métallique. Vous pensez que la surface est propre, mais le risque biologique est là, caché sous vos yeux.

L’avantage de la lumière UV est radical. Grâce à la fluorescence, le moindre matériel organique se révèle instantanément. C’est un atout énorme pour la validation du nettoyage. Un bon vidéoscope UV fait toute la différence entre un doute et une certitude sanitaire.

Choisir le bon outil : un instrument de précision, pas une simple caméra

Les caractéristiques d’un vidéoscope pour l’industrie pharmaceutique

Soyons clairs : un endoscope standard ne suffit pas ici. L’industrie pharmaceutique impose des contraintes sévères. C’est pourquoi il faut privilégier le contrôle visuel interne avec des sondes d’insertion longues et d’une finesse extrême pour se faufiler dans des tuyauteries aux diamètres ridicules.

Mais à quoi bon entrer si on ne voit rien ? La résolution doit être chirurgicale, l’éclairage puissant. Sans une articulation capable de se tordre dans tous les sens pour inspecter les coudes, vous naviguez à l’aveugle et ratez l’essentiel.

- Sonde d’insertion longue et de faible diamètre

- Haute résolution d’image pour détecter les plus petits défauts

- Éclairage puissant et homogène

- Articulation de la sonde à 360° pour une maniabilité maximale

- Robustesse et compatibilité avec les environnements de salle blanche

L’importance d’une vue panoramique pour une inspection complète

Regarder droit devant, c’est bien, mais ça laisse des angles morts. Pour juger l’état réel d’une tuyauterie, se limiter à une vue frontale est une erreur de débutant. Il faut voir large pour comprendre l’ensemble de la structure interne.

C’est là que les adaptateurs grand-angle entrent en jeu, couvrant jusqu’à 220°. Ils capturent la circonférence totale du tuyau en un seul passage. Résultat ? On gagne un temps fou sur l’inspection tout en sécurisant le diagnostic.

La documentation : transformer une image en preuve réglementaire

Voici le piège classique : faire l’inspection, voir le défaut, mais échouer sur la traçabilité. Une vidéo sans contexte ne vaut rien face à un auditeur exigeant. Les BPF réclament des preuves tangibles et documentées, pas juste des souvenirs visuels.

Les systèmes modernes de vidéoscopie comblent cette lacune critique. Ils enregistrent, annotent et génèrent des rapports détaillés automatiquement. C’est ce mécanisme qui transforme une simple observation technique en une preuve irréfutable de conformité réglementaire pour vos dossiers de lots.

Mettre en place une stratégie de contrôle visuel interne efficace

Qualification de la méthode : définir les standards d’inspection

Vous avez décidé de privilégier le contrôle visuel interne ? Excellent choix. Mais on ne peut pas se contenter d’inspecter « au feeling ». Il faut qualifier la méthode, c’est-à-dire figer les paramètres exacts de l’inspection.

Quelle résolution d’image est requise ? À quelle distance de la surface la sonde doit-elle être positionnée ? Quel niveau d’éclairage LED ? Ces standards garantissent que les inspections sont reproductibles et fiables, peu importe l’opérateur qui tient le manche.

Fréquence des inspections : une question de gestion des risques

La question n’est pas « si », mais « quand » inspecter. La réponse dépend directement de votre analyse de risques. Les inspections périodiques sont indispensables pour surveiller l’intégrité structurelle des tuyauteries sur le long terme.

En plus des inspections de routine, il faut prévoir des contrôles après chaque changement de lot pour valider le nettoyage et après chaque intervention sur le réseau. C’est la base d’un plan de maintenance préventive solide.

- Après une nouvelle installation ou une réparation (validation).

- Après chaque nettoyage pour un changement de lot (prévention de la contamination).

- De manière périodique selon un calendrier basé sur l’analyse de risque (maintenance préventive).

L’œil expert derrière la machine : ne négligez pas la formation

Un outil, même le meilleur du marché, n’est rien sans un opérateur compétent. La fiabilité du contrôle dépend énormément de l’acuité visuelle et de l’expérience de la personne qui interprète les images retransmises.

L’importance de la formation est capitale. Il faut savoir manipuler l’endoscope, reconnaître un défaut d’une simple imperfection acceptable, et documenter correctement les observations. Faire appel à des experts en contrôle visuel peut être une solution pour démarrer.

Le contrôle visuel interne s’impose comme le garant incontournable de la conformité BPF. L’usage de vidéoscopes de haute précision, capables de restituer une image fidèle des zones inaccessibles, assure l’intégrité des installations. Cette technologie optique transforme la maintenance en une démarche qualité rigoureuse, sécurisant ainsi la production médicamenteuse contre toute contamination.