L’essentiel à retenir : si le contrôle destructif sacrifie l’échantillon pour des mesures absolues, le contrôle non destructif (CND) inspecte la matière sans l’altérer. Cette méthode s’impose comme un levier de rentabilité majeur en supprimant le gaspillage et les arrêts de production coûteux. Elle permet ainsi d’assurer la fiabilité des installations industrielles en service tout en optimisant la sécurité opérationnelle.

Est-il encore tolérable de sacrifier des pièces coûteuses pour valider leur résistance quand le controle non destructif garantit une analyse intègre et sans dégâts ? Nous distinguons ici les spécificités techniques de ces deux approches pour vous permettre de sélectionner le protocole d’inspection le plus adapté à vos exigences industrielles. Vous découvrirez comment l’application des méthodes non invasives sécurise durablement votre production tout en éliminant le gaspillage financier inhérent aux tests destructifs traditionnels.

- Contrôle destructif vs non destructif : la distinction fondamentale

- L’impact financier : le nerf de la guerre industrielle

- Productivité et continuité : quand le temps, c’est de l’argent

- Portée et précision : ce que chaque méthode peut voir

- Choisir sa stratégie de contrôle : une décision qui pèse lourd

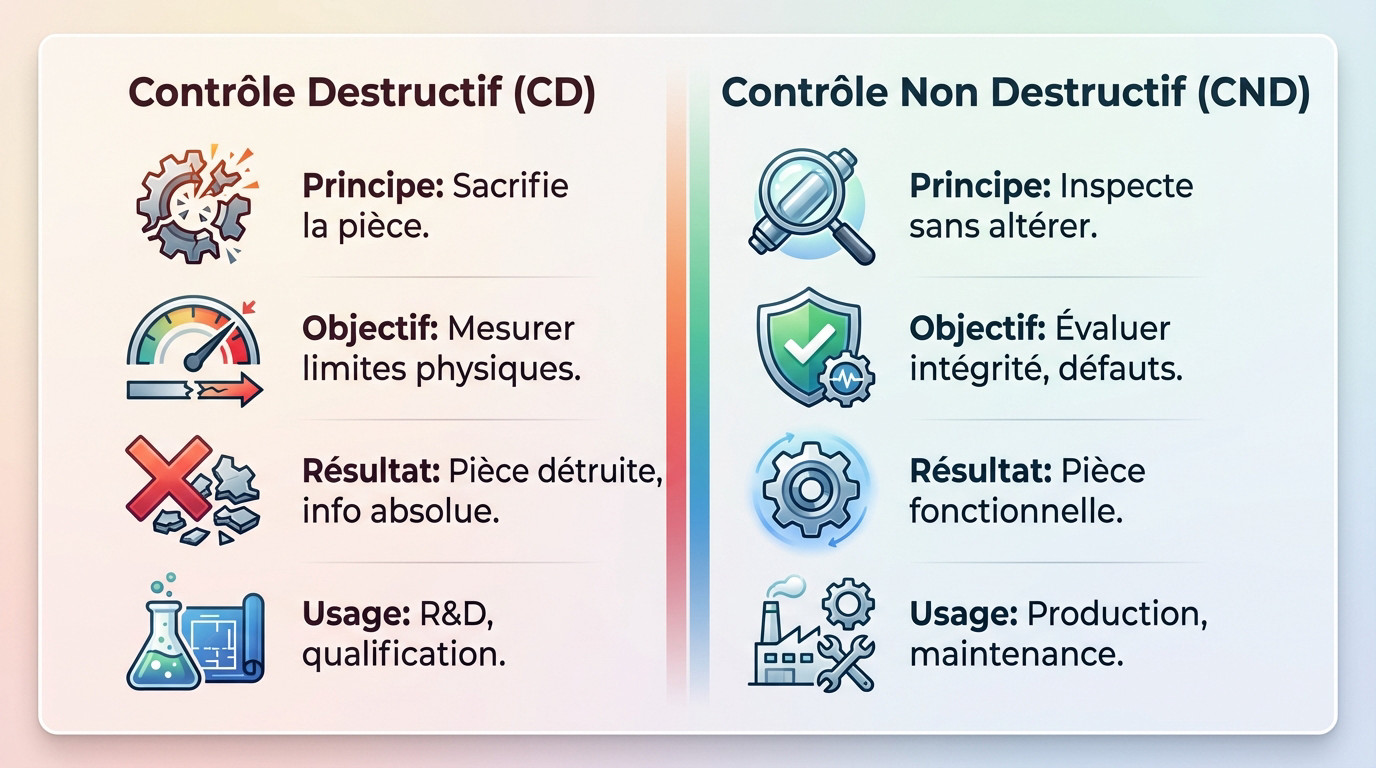

Contrôle destructif vs non destructif : la distinction fondamentale

Le principe du contrôle destructif : tester jusqu’à la rupture

Le contrôle destructif implique de sacrifier l’échantillon ou la pièce. Le but est de mesurer ses limites physiques, comme la résistance ou la dureté. Cela signifie détériorer, voire détruire, le composant testé. L’information obtenue est quantitative et absolue.

On tire sur une pièce de métal jusqu’à ce qu’elle casse pour connaître sa résistance maximale. Le résultat est précis, mais la pièce est perdue.

Cette méthode est donc inutilisable pour vérifier des pièces qui doivent rester en service. C’est son inconvénient majeur.

L’approche du contrôle non destructif : inspecter sans altérer

Le controle non destructif (CND) est un ensemble de techniques visant à évaluer l’intégrité d’un matériau ou d’une structure sans l’endommager. Le but est de détecter des défauts ou des anomalies qui pourraient compromettre sa fiabilité.

La pièce inspectée reste parfaitement fonctionnelle après le test. C’est toute la philosophie de cette approche : vérifier pour prévenir, pas pour valider une conception par la destruction.

Le CND permet de garantir l’intégrité, la qualité et la fiabilité des équipements tout au long de leur vie.

Deux objectifs, deux mondes

Le CD est souvent utilisé en R&D ou en qualification pour définir les propriétés d’un matériau. Il répond à la question « quelles sont les limites ? ».

Le CND, lui, est utilisé en production et en maintenance pour s’assurer qu’une pièce est conforme et sans défaut. Il répond à la question « cette pièce est-elle sûre pour le service ? ».

L’impact financier : le nerf de la guerre industrielle

Le coût visible et caché du contrôle destructif

Le coût d’un test destructif dépasse largement la facture du laboratoire. En détruisant la pièce pour l’évaluer, vous jetez l’argent de sa fabrication par les fenêtres. Ce gaspillage de matière première est une perte sèche immédiate, un véritable non-sens économique pour des matériaux onéreux.

Ajoutez les frais insidieux du remplacement de l’élément sacrifié. Il faut du budget supplémentaire pour produire une pièce identique. Cette logistique alourdit vos stocks et pèse sur votre trésorerie sans apporter de valeur ajoutée. L’impact financier global finit par peser lourd.

Le calcul de rentabilité du contrôle non destructif

Opter pour le controle non destructif sécurise vos marges opérationnelles. L’investissement initial dans l’équipement ou la prestation s’amortit à une vitesse souvent surprenante.

Les économies sont rapides car vous préservez l’intégrité de vos actifs industriels. Plus besoin de sacrifier des composants coûteux pour vérifier leur état interne. Voici concrètement où se joue la rentabilité :

- Pas de gaspillage de matière première ou de pièces finies.

- Pas de coûts de remplacement des éléments testés.

- Réduction des risques d’arrêts de production coûteux grâce à la détection précoce des défauts.

- Moins de main-d’œuvre nécessaire pour le démontage et le remontage.

Prévenir plutôt que guérir : un investissement intelligent

Voir le CND comme une simple dépense est une erreur de calcul. C’est un investissement vital dans la continuité de votre production et votre réputation. Vous achetez de la sécurité, refusant qu’une vision court-termiste dicte vos choix techniques.

Le coût d’une défaillance inattendue, avec arrêt de chaîne, dépasse de loin celui d’une inspection. Un défaut ignoré peut ruiner des mois de bénéfices. La prévention reste toujours moins chère que la réparation d’une catastrophe.

Productivité et continuité : quand le temps, c’est de l’argent

L’aspect financier est une chose, mais l’impact sur les opérations quotidiennes en est une autre, tout aussi importante. Voyons comment chaque méthode affecte le rythme de production.

Le contrôle destructif, synonyme d’interruption

Vous envisagez des tests destructifs ? Préparez-vous à l’arrêt. Cette méthode exige quasi systématiquement une suspension des opérations pour prélever un échantillon sur la ligne de production ou démonter une partie d’un équipement en service.

Ces interruptions, même brèves, s’accumulent et pèsent lourdement sur la productivité globale. C’est mathématique : chaque minute d’arrêt d’une machine ou d’une chaîne a un coût direct et irrécupérable.

Le CND, un allié de la production en continu

Voici l’avantage opérationnel majeur du controle non destructif : sa capacité à inspecter des équipements en plein fonctionnement ou lors d’arrêts très courts.

Cette approche s’intègre à votre planning sans créer de goulots d’étranglement artificiels. C’est une fluidité que les méthodes destructives ne peuvent simplement pas offrir :

- Les inspections peuvent souvent être planifiées pendant les temps de maintenance normaux.

- Certaines méthodes, comme l’inspection visuelle à distance, permettent d’accéder à des zones difficiles sans démontage.

- Les résultats sont souvent instantanés, permettant une prise de décision rapide.

Gagner en flexibilité et en sécurité

Le CND offre une grande flexibilité technique. Les techniciens peuvent inspecter des structures complexes, parfois à distance. Ils n’ont pas à interagir physiquement avec des zones dangereuses. Cela s’applique parfaitement aux environnements à haute température ou radioactifs.

Cela améliore non seulement l’efficacité mais aussi la sécurité du personnel. Moins de manipulations et d’interventions directes sur les équipements signifie moins de risques d’accidents du travail.

Portée et précision : ce que chaque méthode peut voir

Le verdict sans appel du contrôle destructif

Vous voulez des certitudes absolues sur la résistance ? C’est ici que ça se joue. Le contrôle destructif ne cherche pas la petite bête ; il pousse la matière dans ses derniers retranchements pour extraire des données quantitatives brutes. On parle ici de mesurer la limite d’élasticité, la dureté ou la résistance à la traction jusqu’à la rupture.

Son objectif n’est pas de dénicher un défaut isolé caché dans un coin. Il caractérise le comportement mécanique global de l’échantillon sous une contrainte maximale, sacrifiant la pièce pour valider le lot.

La vision ciblée du contrôle non destructif

À l’inverse, le controle non destructif est conçu pour traquer, localiser et caractériser des discontinuités spécifiques sans jamais altérer l’intégrité de la pièce inspectée. C’est une investigation chirurgicale qui préserve votre actif. En utilisant les méthodes courantes de CND, les techniciens peuvent identifier des anomalies précises que l’œil ne soupçonne pas :

- Défauts de surface : fissures, criques, piqûres de corrosion.

- Défauts internes (ou de volume) : porosités, inclusions, manques de fusion dans une soudure.

- Défauts de sous-surface : anomalies juste sous la surface, non visibles à l’œil nu.

L’exemple de l’inspection visuelle à distance

Prenons le cas de l’inspection visuelle (VT) pour saisir la puissance de cette approche. C’est la méthode la plus ancienne, pourtant la technologie l’a radicalement transformée. Aujourd’hui, on ne démonte plus pour savoir.

Des outils comme les endoscopes permettent désormais de voir au cœur des moteurs, des turbines ou des canalisations complexes sans retirer un seul boulon. L’inspection visuelle endoscopique permet de déceler la corrosion, des fissures naissantes ou des corps étrangers sur une machine en service, là où un test destructif serait une aberration économique.

Choisir sa stratégie de contrôle : une décision qui pèse lourd

Quand le contrôle destructif reste-t-il pertinent ?

Ne jetons pas la pierre au destructif trop vite. Il garde une place légitime en phase de conception pour qualifier un nouveau matériau ou valider un procédé de fabrication. Parfois, il faut casser pour connaître la limite réelle et physique de la pièce.

C’est aussi votre référence absolue. Il sert souvent d’étalon pour calibrer précisément certaines méthodes de contrôle non destructif. Ces deux approches ne sont donc pas ennemies, mais bien complémentaires pour une fiabilité totale.

Le CND, pilier de l’assurance qualité et de la maintenance prédictive

Pour le suivi en production et la maintenance, le CND s’impose comme la solution de choix. C’est le seul outil capable de s’assurer que la qualité est maintenue dans la durée sans altérer l’intégrité de vos actifs coûteux.

L’avantage financier majeur réside dans la maintenance prédictive. En surveillant l’évolution de petits défauts, on planifie les interventions avant la panne, optimisant ainsi les coûts et la sécurité. C’est une approche proactive. Pour approfondir, il est temps de découvrir l’univers de l’endoscopie industrielle CND.

S’équiper avec les bonnes solutions d’inspection

Soyons clairs : pour la majorité des besoins industriels modernes, le CND est la voie à suivre. L’efficacité opérationnelle, la réduction du gaspillage et la sécurité des équipes plaident largement en sa faveur face aux méthodes destructives.

Toutefois, le choix du bon équipement et du partenaire adéquat reste déterminant pour en tirer tous les bénéfices. Il existe aujourd’hui des solutions d’inspection industrielle très performantes, adaptées à chaque secteur et chaque application pour garantir vos résultats.

Arbitrer entre ces méthodes dépend de l’objectif : qualifier la matière par la rupture ou inspecter sans détériorer. Le contrôle non destructif, par sa capacité à préserver l’intégrité des pièces et assurer la continuité de service, représente la solution incontournable pour optimiser la maintenance et garantir la sécurité industrielle durablement.