Ce qu’il faut retenir : la sécurité des vols d’hélicoptères exige une inspection visuelle rigoureuse des organes vitaux. L’emploi de vidéoscopes industriels permet de déceler les moindres défauts au sein des moteurs et transmissions inaccessibles. Cette maintenance de précision, encadrée par l’EASA, bénéficie désormais de l’automatisation par drone, réduisant le temps de contrôle d’une journée à seulement trois heures.

Comment garantir la fiabilité absolue d’un équipement industriel lorsque la moindre anomalie de surface, invisible pour un non-initié, risque d’entraîner des défaillances mécaniques coûteuses ou dangereuses ? Le recours à un technicien qualifié pour le controle VT2 cofrend constitue la barrière de sécurité indispensable, car ce spécialiste maîtrise l’interprétation des codes et l’utilisation de dispositifs optiques complexes pour valider la conformité des pièces. Nous analysons ici les compétences techniques requises, de la manipulation précise des endoscopes à la rédaction des rapports, pour réussir ce parcours de certification exigeant.

- La certification COFREND VT2, c’est quoi au juste ?

- Les compétences et outils du technicien VT2

- Devenir certifié VT2 : le parcours du combattant

L’inspection d’un hélicoptère : bien plus qu’une simple formalité

Quand chaque détail compte : la sécurité en vol

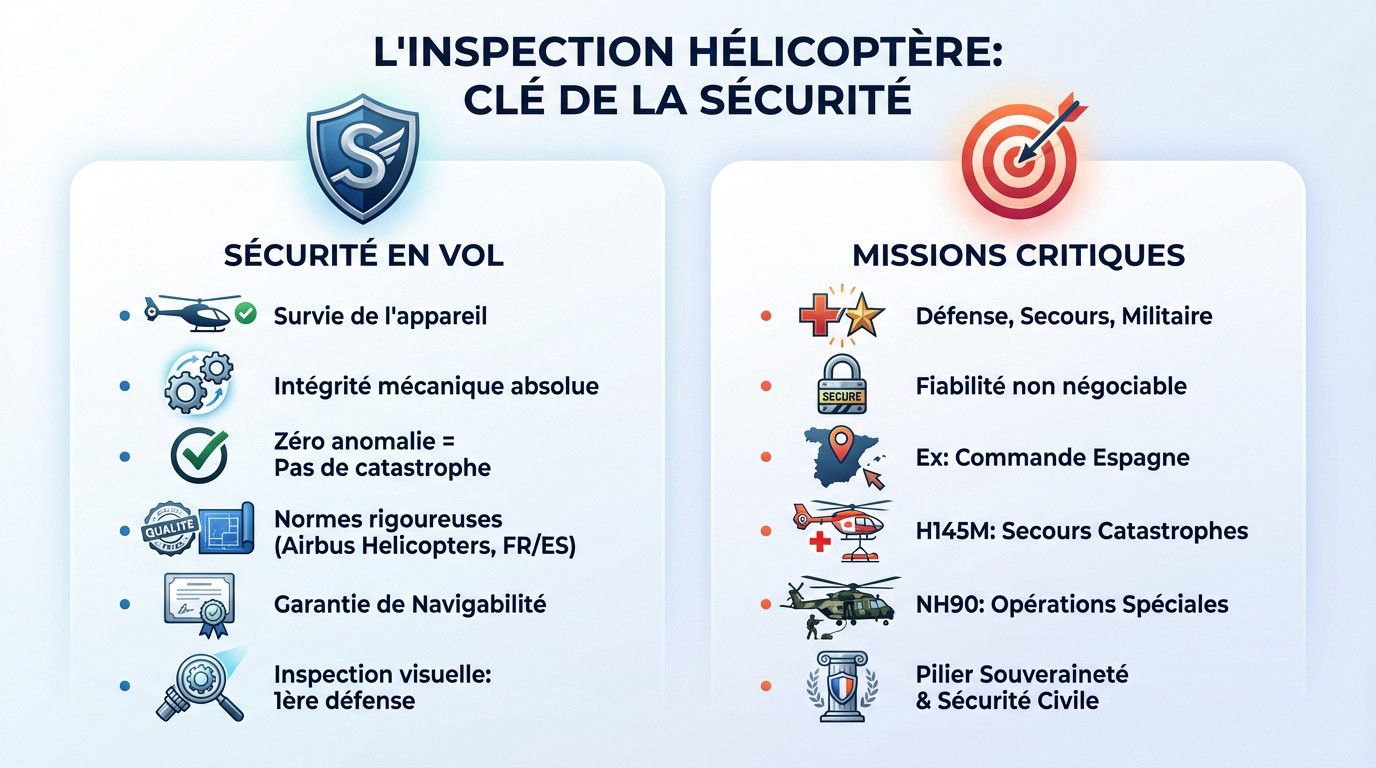

Pour un hélicoptère, l’inspection n’est pas une option, c’est une question de survie. Chaque vol repose sur l’intégrité mécanique absolue de l’appareil.

La moindre anomalie non détectée peut avoir des conséquences catastrophiques. Des constructeurs comme Airbus Helicopters déploient leur savoir-faire en Europe, notamment en France et en Espagne, pour définir des standards de maintenance draconiens garantissant la navigabilité.

La rigueur de l’inspection visuelle hélicopter est la première ligne de défense.

Des vies en jeu : le contexte des missions critiques

Pour les appareils de défense, de secours ou militaires, la fiabilité n’est pas négociable. Une panne en zone hostile ou lors d’un sauvetage est inenvisageable.

Prenez l’exemple de la commande espagnole d’hélicoptères Airbus. Des appareils comme le H145M sont destinés aux secours en cas de catastrophe, et les NH90 servent aux opérations spéciales, illustrant concrètement les enjeux.

L’inspection visuelle rigoureuse est donc un pilier de la souveraineté et de la sécurité civile.

Anatomie d’un contrôle : les zones critiques à ne jamais négliger

Le groupe motopropulseur reste la zone la plus sensible de l’appareil. Les turbomoteurs et les boîtes de transmission principales (BTP) sont des zones vitales. Pourtant, leur accès s’avère souvent diabolique.

On y scrute les aubes de compresseur, la chambre de combustion ou les pignons de la BTP. L’objectif est de repérer la moindre trace de fissures, de corrosion ou d’usure anormale. Une simple éraflure ici coûte cher en maintenance.

Sans outils spécifiques comme des vidéoscopes fins, ces zones restent totalement invisibles à l’œil nu.

Le cœur de la machine : l’inspection du moteur et de la transmission

Le système du rotor principal et celui de queue subissent des forces colossales en opération. Ces éléments encaissent des contraintes mécaniques et vibratoires extrêmes à chaque vol. Rien ne doit bouger.

L’inspection cible le moyeu du rotor, les chapes et la surface des pales. On traque impitoyablement la moindre crique de fatigue ou un impact de débris sur la matière composite.

L’intégrité de ces pièces conditionne directement la capacité de l’hélicoptère à tenir en l’air.

Les pales et le rotor : garants de la portance

L’examen s’étend ensuite à l’ensemble de la cellule de l’aéronef, pas juste aux parties mobiles. Le fuselage, le train d’atterrissage et les fixations exigent une vigilance totale du technicien qualifié.

On recherche des déformations, des rivets desserrés, de la corrosion ou des dommages dus aux impacts. C’est la base de toute inspection visuelle hélicopter rigoureuse. Même une collision avec un oiseau laisse des traces critiques sur la structure.

La structure et le fuselage : traquer la moindre faille.

L’œil du technicien : les outils indispensables du contrôle visuel

Qu’est-ce qu’un endoscope si ce n’est le bras droit de l’inspecteur ? Le vidéoscope industriel s’impose comme le roi de l’atelier, ce dispositif optique flexible allant fouiner là où l’œil humain bloque. On parle ici de voir l’invisible lors d’une inspection visuelle hélicopter, sans rien casser.

Imaginez une caméra minuscule au bout d’une sonde, renvoyant une image HD sur votre écran. La lumière LED éclaire la cavité sombre, révélant chaque détail. Cette clarté est non négociable. Un diagnostic fiable dépend entièrement de cette précision visuelle brute.

C’est pourquoi une caméra endoscope haute précision reste l’investissement prioritaire pour tout technicien sérieux.

Pourquoi le diamètre de la sonde fait toute la différence

Regardez un moteur : c’est un cauchemar d’espaces confinés et de géométries complexes. On ne choisit pas son matériel au hasard. Ici, chaque millimètre en trop vous empêche d’atteindre la zone critique.

Il faut des sondes de petit diamètre, souvent 4 mm ou moins, pour se faufiler entre les aubes de compresseur. Parfois, on descend même à 2,8 mm. C’est la seule façon de valider l’intégrité des injecteurs. Ce critère physique est juste non négociable.

Cela permet un diagnostic moteur sans démontage, évitant ainsi des heures d’immobilisation coûteuses pour l’appareil.

Accessoires et techniques : le savoir-faire de l’expert

Avoir un bon écran ne suffit pas si vous ne savez pas piloter la sonde. Le vrai savoir-faire, c’est de manipuler ces extensions pour obtenir l’angle de vue parfait. On ne se contente pas de regarder, on analyse. C’est là que l’expert se distingue.

- Tubes de guidage rigides ou pliables : pour atteindre une zone précise dans une grande cavité.

- Embouts à vision latérale : pour inspecter les parois d’un cylindre ou d’une chambre de combustion.

- Systèmes de mesure 3D : pour quantifier la taille d’un défaut (fissure, corrosion) directement à l’écran.

Du protocole à la pratique : comment se déroule une inspection réglementaire

Avoir les bons outils est une chose. Savoir les utiliser selon des protocoles stricts en est une autre. L’inspection aéronautique est tout sauf de l’improvisation.

Les différents niveaux d’inspection définis par l’EASA

Vous pensez qu’une simple vérification suffit ? L’EASA ne laisse rien au hasard. Elle impose des niveaux stricts pour l’inspection visuelle hélicopter afin de structurer la maintenance. On distingue trois catégories principales pour la navigabilité : l’Inspection Visuelle Générale (GVI), l’Inspection Détaillée (DET) et l’Inspection Détaillée Spéciale (SDI). Ces définitions sont établies selon les standards de l’EASA.

Tableau comparatif des procédures d’inspection

Ce tableau permet de visualiser les différences techniques entre chaque type d’inspection. Chaque niveau répond à un besoin de sécurité précis, distinguant le coup d’œil de l’analyse technique.

| Type d’Inspection | Objectif Principal | Distance d’Examen type | Outils requis |

|---|---|---|---|

| Inspection Visuelle Générale (GVI) | Détecter les dommages évidents (bosses, corrosion, fuites) | À portée de bras | Aucun outil spécifique requis (sauf miroir/lampe) |

| Inspection Détaillée (DET) | Examen intensif d’une zone spécifique pour détecter fissures, corrosion, etc. | Très proche, toucher possible | Lampe, loupe, miroir, accès amélioré (échelle, plateforme) |

Quand l’inspection devient obligatoire : études de cas

Parfois, le calendrier de maintenance s’efface devant l’urgence réglementaire. Suite à un incident, les autorités émettent une Consigne de Navigabilité (CN) rendant un contrôle obligatoire. C’est ce qui s’est passé en 2019 pour Airbus Helicopters. Le constructeur a exigé l’inspection de 400 appareils (AS350, EC130) au niveau de la liaison moteur/rotor. Une vérification devenue absolue après un crash en Norvège.

Au-delà de ce que l’œil peut voir : limites et avenir de l’inspection

Les angles morts du contrôle visuel

Soyons honnêtes, l’inspection visuelle hélicopter rencontre parfois une frontière physique infranchissable. Elle ne scanne que la surface visible des matériaux. Impossible de repérer une fatigue interne cachée dans la masse métallique. De même, une délamination au cœur d’un composite reste totalement invisible à l’œil nu.

C’est pourquoi le visuel reste une première étape de dégrossissage. Si un doute persiste, il faut basculer sur d’autres méthodes de contrôle non destructif (CND) comme les ultrasons ou la radiographie. Ces techniques complètent parfaitement les méthodes d’inspection visuelle endoscopique pour garantir l’intégrité structurelle.

L’automatisation en marche : l’exemple du drone d’Airbus

Regardez ce que prépare l’avenir avec l’initiative « Hangar of the Future » d’Airbus. Ils déploient un drone d’inspection automatisé conçu spécifiquement pour l’intérieur des hangars. C’est une réponse concrète aux exigences de maintenance modernes.

Le principe est simple : le drone suit un parcours prédéfini, capture des milliers d’images et un logiciel analyse les défauts. Voici les gains immédiats :

- Réduction drastique du temps d’inspection (de 1 journée à 3 heures).

- Amélioration de la traçabilité et de la qualité.

- Sécurité accrue pour les techniciens (plus de travail en hauteur).

L’inspection visuelle aéronautique demeure le rempart absolu contre les défaillances critiques. Du vidéoscope industriel haute précision aux drones automatisés, ces dispositifs optiques garantissent la navigabilité des appareils. Au-delà de la technologie, c’est l’expertise du technicien qui assure la sécurité des équipages et la pérennité des missions en environnements hostiles.

FAQ –

Qu’est-ce qu’une inspection visuelle dans le domaine aéronautique ?

L’inspection visuelle est la méthode de contrôle non destructif (CND) la plus fondamentale et la plus répandue pour garantir la navigabilité d’un aéronef. Elle consiste en l’examen direct de la surface des composants, à l’œil nu ou assisté par un dispositif optique tel qu’un endoscope ou un vidéoscope industriel. Cette procédure permet de vérifier l’état général de la structure et des systèmes sans altérer l’intégrité des matériaux.

Dans le cas de zones inaccessibles ou de cavités restreintes, comme l’intérieur d’un turbomoteur ou une boîte de transmission, l’usage d’un vidéoscope flexible est impératif. Ce tube, doté d’une caméra et d’une source lumineuse LED puissante, restitue une image haute définition sur un écran externe, permettant au technicien de déceler la moindre anomalie là où l’œil humain ne peut se poser directement.

Quels sont les principaux types d’inspection visuelle selon les standards ?

Selon les normes de l’EASA et les pratiques de maintenance, on distingue généralement plusieurs niveaux de granularité. Il y a d’abord l’Inspection Visuelle Générale (GVI), qui est un examen global pour détecter des dommages évidents comme des fuites ou des chocs. Vient ensuite l’Inspection Détaillée (DET), qui nécessite un nettoyage préalable et un éclairage intense pour scruter une zone spécifique de très près.

Le niveau le plus poussé est l’Inspection Détaillée Spéciale (SDI). Celle-ci fait appel à des outils sophistiqués, notamment des endoscopes ou des techniques de mesure 3D, pour identifier des défauts minimes ou cachés. Enfin, on peut citer l’inspection pré-vol (walk-around), effectuée quotidiennement par le pilote ou le mécanicien pour s’assurer de la sécurité immédiate de l’appareil avant chaque mission.

Que détecte concrètement une inspection visuelle sur un hélicoptère ?

L’objectif est d’identifier tout défaut susceptible de compromettre la sécurité du vol. Le technicien recherche des signes de fatigue des matériaux, tels que des micro-fissures (criques) sur les pales ou le fuselage, des traces de corrosion galvanique, ou encore des déformations structurelles suite à des contraintes excessives. Dans les parties mécaniques, on traque l’usure anormale des engrenages ou l’érosion des aubes de turbine.

Grâce à la restitution d’image précise d’un vidéoscope, il est également possible de repérer des corps étrangers (FOD) ingérés par le moteur ou des défauts de fixation, comme des rivets manquants ou desserrés. Chaque anomalie détectée est mesurée et consignée pour déterminer si une réparation est nécessaire selon les manuels du constructeur.

Comment faire une inspection visuelle des zones inaccessibles ?

Pour inspecter les « entrailles » de la machine sans procéder à un démontage coûteux et long, le technicien utilise un vidéoscope industriel. Le choix de cet outil est crucial : il doit posséder une sonde flexible d’un diamètre adapté (souvent inférieur à 4 mm pour les moteurs d’hélicoptères) et une articulation précise pour naviguer dans les méandres de la mécanique.

L’opérateur introduit la sonde dans les orifices d’inspection prévus à cet effet. La source de lumière éclaire la cavité, et l’image est transmise en temps réel sur un écran de contrôle. Le savoir-faire du technicien réside dans sa capacité à manipuler la sonde pour obtenir les meilleurs angles de vue et à interpréter correctement l’image restituée pour poser un diagnostic fiable.

Quelles sont les limites de l’inspection visuelle ?

Bien que l’inspection visuelle, même assistée par endoscopie, soit indispensable, elle se limite à la détection des défauts de surface. Elle ne permet pas de voir « à travers » la matière. Par conséquent, elle ne peut pas déceler une fatigue interne du métal qui n’a pas encore atteint la surface, ou une délamination profonde au cœur d’un matériau composite.

C’est pourquoi, en cas de doute ou selon les échéances réglementaires, l’inspection visuelle doit être complétée par d’autres méthodes de contrôle non destructif (CND) comme les ultrasons, la radiographie ou les courants de Foucault. Ces technologies permettent de sonder la santé structurelle de la pièce au-delà de ce que l’optique peut révéler.

Quel est le prix d’une inspection annuelle pour un hélicoptère ?

Le coût d’une inspection est extrêmement variable et dépend de la complexité de l’appareil (un H145M militaire demande plus de contrôles qu’un hélicoptère léger civil) et du type de visite (GVI ou inspection majeure). Le prix inclut la main-d’œuvre qualifiée, l’immobilisation de l’appareil et l’utilisation d’équipements de pointe comme les vidéoscopes de mesure 3D.

Toutefois, l’innovation technologique tend à optimiser ces coûts. Par exemple, l’utilisation de drones automatisés par Airbus pour l’inspection visuelle extérieure permet de réduire le temps d’immobilisation de plusieurs jours à quelques heures, diminuant ainsi les coûts opérationnels tout en augmentant la disponibilité de la flotte pour les missions critiques.